Protocolos comunes de comunicación

Última actualización en julio - 8 min leer

¿Qué son los protocolos de comunicación?

Los protocolos de comunicación son los lenguajes que permiten a los dispositivos compartir datos. En los sistemas de pesaje y medición de fuerza, definen cómo los controladores, PLC o sistemas de adquisición de datos formatean, transmiten e interpretan las señales de las células de carga, otros sensores, indicadores y transmisores. Estos protocolos garantizan la compatibilidad entre componentes, reducen los errores en la transferencia de datos y permiten la integración con redes de automatización y control más amplias.

Elegir el protocolo adecuado es esencial para integrar básculas y dispositivos de medición en sistemas de control de procesos más amplios. Tanto si está construyendo una línea de dosificación automatizada, una configuración de supervisión remota o una estación de pesaje controlada por PLC, los protocolos de comunicación garantizan un intercambio de datos preciso, fiable y eficiente entre todos los componentes.

Contenido:

- Por qué son importantes los protocolos de comunicación en los sistemas de pesaje

- Descripción general del protocolo de comunicación de pesaje común

- Tabla comparativa de protocolos de comunicación en sistemas de pesaje

- Reflexiones finales: Elegir el mejor protocolo de comunicación para su sistema de pesaje

- Productos ANYLOAD compatibles con protocolos de comunicación

- ¿Necesita ayuda para elegir el protocolo adecuado?

Por qué son importantes los protocolos de comunicación en los sistemas de pesaje

En cualquier sistema de pesaje digitalLos protocolos de comunicación son la espina dorsal de cómo células de carga, indicadores de pesaje, amplificadoresy controladores industriales hablar entre sí. Elegir el protocolo adecuado influye:

- Precisión de los datos y frecuencia de actualización

- Escalabilidad del sistema

- Integración con PLC, SCADA o sistemas en la nube

- Coste y fiabilidad

Tanto si está configurando un báscula para camiones, planta dosificadora, plataforma escalao sistema de pesaje dinámicoComprender los distintos protocolos es fundamental para el rendimiento del sistema.

Descripción general del protocolo de comunicación de pesaje común

+

+

RS-232: Comunicación serie sencilla y probada

RS-232 es uno de los primeros estándares de comunicación serie utilizados en los sistemas de pesaje. Características- Distancia: Hasta 15 metros

- Velocidad: 9600 - 115200 bps

- Topología: Punto a punto (1:1)

- Cableado: 3 hilos (TX, RX, GND)

- Conectar un indicador a un PC

- Impresión en serie desde balanzas

- Interfaz de calibración

- Fácil de implantar y depurar

- Bajo coste

- Sólo uno a uno

- Inmunidad limitada al ruido

+

+

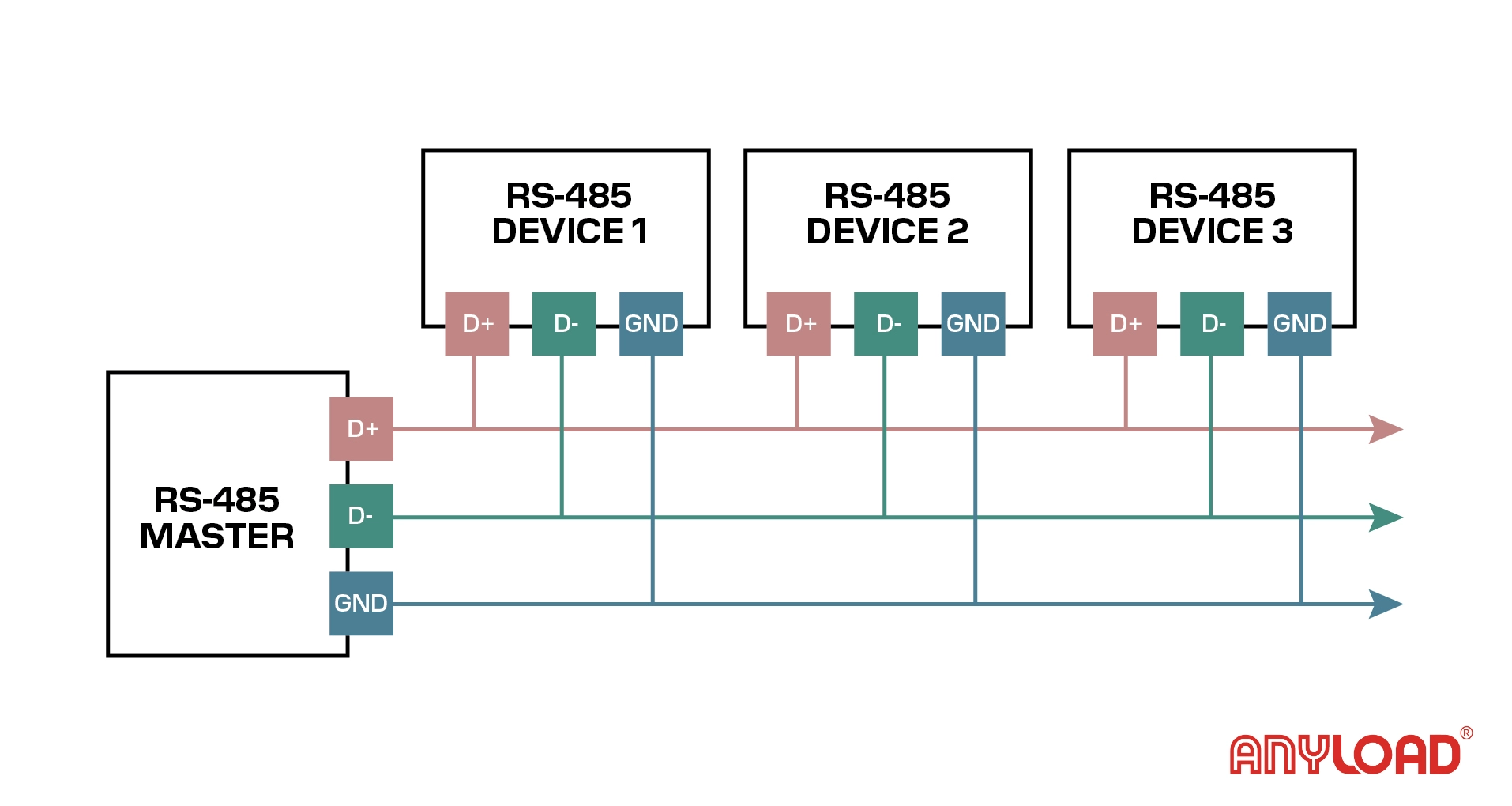

RS-485: el caballo de batalla industrial para sistemas multipunto

RS-485 permite que varios dispositivos compartan la misma línea de comunicación de dos hilos.

Características

- Distancia: Hasta 1200 metros

- Velocidad: hasta 10 Mbps

- Admite hasta 32 dispositivos

Casos prácticos

- Sistemas de pesaje multisensor

- Cajas de conexiones de células de carga

- Instalaciones a larga distancia

Pros

- Alta inmunidad al ruido

- Robusto para entornos difíciles

Contras

- Requiere terminación y conexión a tierra adecuada

MODBUS RTU y TCP: un protocolo industrial universal

MODBUS es un protocolo de capa de aplicación ampliamente adoptado en PLC y SCADA sistemas. Puede funcionar en RS-485 (RTU) o Ethernet (TCP/IP).

Características

- Maestro-esclavo o cliente-servidor

- Estructura estándar basada en registros

Casos prácticos

- Pesaje de procesos con PLC

- Control del nivel del depósito

- Integración de SCADA

Pros

- Norma abierta, ampliamente respaldada

- Escalable desde sistemas pequeños a redes de toda la planta

Contras

- RTU requiere una sincronización estricta

- Sin detección nativa de dispositivos

+

+

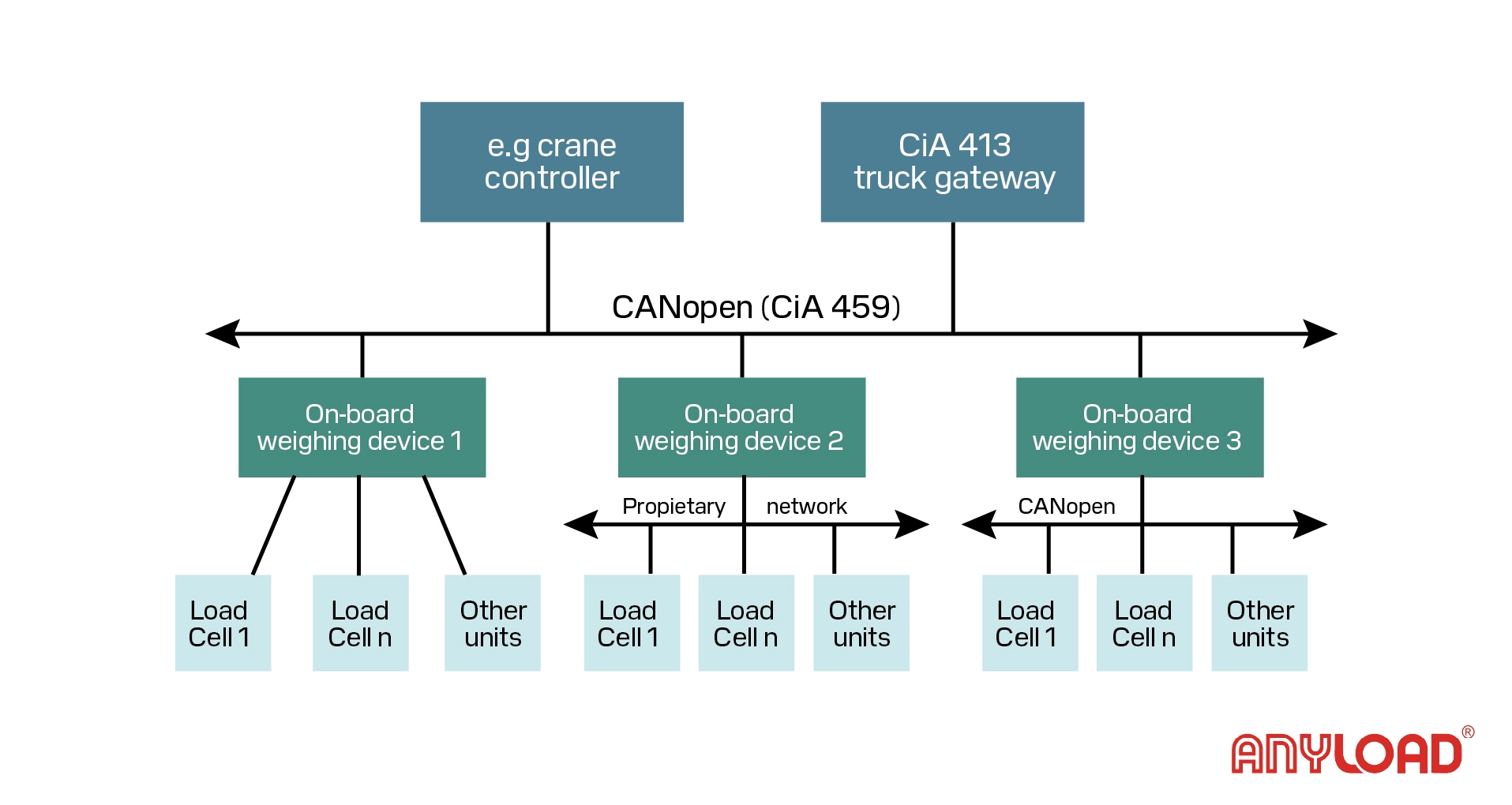

CANopen: Precisión en tiempo real y control total de dispositivos

CANopen es un protocolo de comunicación en tiempo real diseñado para aplicaciones industriales de alto rendimiento.

Por qué destaca CANopen

- PDO (objetos de datos de proceso) para datos rápidos

- SDO (objetos de datos de servicio) para configuración y diagnóstico

- Basado en la norma CiA 404 para dispositivos de pesaje

Principales ventajas

- Actualizaciones rápidas y baja latencia

- Comunicación determinista

- Detección de dispositivos integrada

- Admite calibración y diagnóstico avanzados

Casos prácticos

- Medición de fuerza a alta velocidad

- Soluciones modulares de pesaje

- Sistemas de pesaje OEM

Contras

- RTU requiere una sincronización estricta

- Sin detección nativa de dispositivos

Ethernet (TCP/IP): Conectividad industrial de alta velocidad

Ethernet lleva la conexión en red al mundo del pesaje con protocolos IP estándar.

Características

- Velocidad: de 100 Mbps a 1 Gbps

- Integración con redes IT/OT

- Soporta MODBUS TCP, FTP, HTTP

Casos prácticos

- Supervisión remota de balanzas

- Indicadores conectados a la nube

- Diagnóstico por Internet

Pros

- Larga distancia y alta velocidad

- Se integra fácilmente con los PC industriales

Contras

- Requiere más potencia

- Hardware más caro

Inalámbrico (Bluetooth, Wi-Fi y móvil): Integración flexible y sin cables

Los protocolos inalámbricos mejoran la movilidad y simplifican la instalación, pero cada uno tiene sus contrapartidas en cuanto a alcance, fiabilidad y necesidades de infraestructura.

Bluetooth

Ideal para indicadores portátiles o aplicaciones móviles con conexiones de corto alcance.

Configuración sencilla para uso local

✖ Alcance limitado y posibles interferencias en entornos industriales.

Wi-Fi

Admite transmisión inalámbrica de pesos, integración en red local o registro en la nube.

✔ Bueno para la supervisión en planta y el acceso a datos

✖ Requiere una infraestructura de red y una gestión de la seguridad estables

Móvil (3G/4G/LTE)

Se utiliza en instalaciones de pesaje remotas o móviles sin conectividad fija.

✔ Permite comunicaciones de largo alcance para sistemas aislados o móviles.

✖ Depende de la zona de cobertura y de los costes del plan de datos

+

+

Salida analógica (0-10V, 4-20mA): Sencilla y compatible con PLC

Las salidas analógicas siguen utilizándose por compatibilidad con sistemas PLC heredados y acondicionadores de señal.

Casos prácticos

- Circuitos de retroalimentación

- Copia de seguridad analógica redundante

- Entradas PLC sólo analógicas

Tabla comparativa de protocolos de comunicación en sistemas de pesaje

| Protocolo | Distancia | Velocidad | Dispositivos | El mejor caso de uso |

|---|---|---|---|---|

| RS-232 | Corto | Bajo | 1 | Calibración y salida de datos sencilla |

| RS-485 | Largo | Medio | 32+ | Sistemas multisensor por cable |

| MODBUS RTU | Largo | Medio | Muchos | Integración PLC/SCADA |

| CANopen | Medio | Alta | Muchos | Redes de pesaje modulares inteligentes |

| Ethernet | Muy largo | Muy alta | Muchos | Nube o acceso remoto |

| Bluetooth | Corto | Medio | Pocos | Diagnósticos móviles o aplicaciones de campo |

| Wi-Fi | Largo | Alta | Muchos | Conectividad industrial inalámbrica |

| Analógico | Largo | N/A | 1 | PLC heredado o replicación de señales |

Reflexiones finales: Elegir el mejor protocolo de comunicación para su sistema de pesaje

Cada protocolo aporta un equilibrio de coste, complejidad, distancia y rendimiento. Para soluciones de pesaje escalables, inteligentes y en tiempo real, CANopen destaca con su diccionario de objetos integrado, sus sólidos diagnósticos y el perfil CiA 404 estándar del sector.

Al seleccionar un protocolo:

- Combínelo con su velocidad de datos y latencia necesita

- Considere integración con PLC, nube o SCADA

- Piensa en ampliación o modularidad del sistema

Productos ANYLOAD compatibles con protocolos de comunicación

ANYLOAD ofrece una gama de dispositivos diseñados para permitir que las células de carga (y todos los sensores basados en puentes Wheatstone) interactúen con los sistemas de control modernos mediante protocolos de comunicación estándar de la industria:

- Tarjetas amplificadoras digitales (serie DGB):

Acondicionadores de señal compactos que admiten RS-485 (Modbus RTU), RS-232, CANopeny analógico (mV/V o 4-20 mA) salidas. Ideal para adaptar células de carga analógicas a sistemas digitales o integrarlas con PLC y DAQ. - Serie de transmisores ACT1:

Un transmisor de campo versátil disponible con Modbus RTU, Modbus TCP (Ethernet), CANopen, analógico, PROFINET, PROFIBUSy otras opciones de salida. Diseñado para entornos industriales y exteriores, el ACT1 permite la conexión directa entre células de carga y sistemas de automatización o supervisión. - Indicador de montaje en panel AN310:

Una pantalla de pesaje multifuncional con soporte para RS-232, RS-485, Modbus RTU, Ethernet TCP/IPy salida analógica. Adecuado para la integración de paneles de control en aplicaciones de dosificación, llenado e industriales en general.

Estos productos ayudan a salvar la distancia entre las mediciones de precisión de las células de carga y los controles de sistemas más amplios, garantizando un flujo de datos perfecto en configuraciones con o sin cables.

¿Necesita ayuda para elegir el protocolo adecuado?

Estamos especializados en integración de células de carga, amplificador digital de comunicacionesy configuraciones de protocolo personalizadas para aplicaciones de pesaje industrial.

Contact us today to build a smarter, more connected weighing system.