Pesaje de buques - Introducción

Última actualización: 22 de mayo - 15 minutos de lectura

El pesaje de tanques, tolvas, silos y recipientes de proceso es un aspecto crítico de la gestión de inventarios, el control de procesos y la manipulación de materiales en industrias como la alimentaria, la química, la agrícola y la farmacéutica.

Los sistemas de pesaje de buques suelen integrar células de carga directamente en la estructura de soporte del buque, lo que permite un control continuo del peso sin interrumpir las operaciones. Sin embargo, para lograr mediciones precisas y fiables es necesario tener muy en cuenta el diseño estructural, la selección de productos, las influencias ambientales y las técnicas de instalación.

Esta guía proporciona una visión general en profundidad del pesaje de recipientes, desde la comprensión de los diferentes tipos de recipientes y sus retos hasta las mejores prácticas para la selección, instalación y calibración de células de carga.

1. Finalidad del pesaje de buques

Los sistemas de pesaje de recipientes sirven para diversos fines, en función de la industria y la aplicación. A diferencia de las básculas de cinta o los caudalímetros que miden el movimiento del material, el pesaje de recipientes proporciona una medición directa y muy precisa del material almacenado o procesado, lo que lo convierte en una herramienta esencial para las siguientes aplicaciones:

- Gestión de inventarios y seguimiento de materiales

- Se utiliza en instalaciones de almacenamiento a granel, silos de grano y plantas químicas para controlar los niveles de material en tiempo real.

- Elimina la necesidad de comprobar manualmente el nivel o de utilizar sensores ultrasónicos o de radar poco fiables.

- Ayuda a evitar la escasez o el exceso de existencias, garantizando niveles óptimos de existencias para la producción.

- Control de procesos y dosificación

- Común en industrias como la alimentaria y de bebidas, la farmacéutica y la de producción de cemento, donde los ingredientes deben medirse y dosificarse con precisión para obtener una calidad constante.

- Permite la dosificación automatizada de porciones exactas.

- Reduce el desperdicio de material minimizando el uso excesivo o insuficiente de ingredientes.

- Pesaje legal para el comercio

- Necesario en aplicaciones en las que los materiales se compran o venden por peso, como en elevadores comerciales de grano, distribución de productos químicos a granel y procesamiento de peajes.

- Garantiza el cumplimiento de la normativa sobre pesos y medidas, evitando disputas financieras sobre cantidades de productos.

- Normalmente exige células de carga de alta precisión e instrumentos de pesaje certificados para cumplir las normas reglamentarias.

- Seguridad y protección contra sobrecargas

- Ayuda a prevenir fallos estructurales o sobrellenados al detectar cargas excesivas.

- Útil para aplicaciones con materiales de alto valor o peligrosos, como depósitos químicos presurizados o almacenamiento de gas industrial.

- Supervisión continua para la optimización de procesos

- Proporciona información sobre el peso en tiempo real para sistemas con flujo de material dinámico (por ejemplo, recipientes de mezcla, fermentadores o reactores discontinuos).

- Permiten un mantenimiento predictivo, detectando cambios en las tendencias de peso que pueden indicar fugas, bloqueos o un uso anormal del material.

- Admite el control automatizado del rellenado y la descarga, lo que optimiza la eficacia del proceso y reduce la intervención manual.

2. Tipo de buques

El pesaje de recipientes se aplica a una amplia gama de recipientes industriales de almacenamiento y procesamiento, cada uno con requisitos diferentes basados en el tamaño, el material y la función. Tanto si se trata de pesar un reactor químico, un silo de grano o una tolva de ingredientes, conocer el tipo de recipiente es fundamental para seleccionar con precisión la célula de carga y diseñar el sistema. A continuación se indican los tipos de recipientes más comunes utilizados en aplicaciones de pesaje:

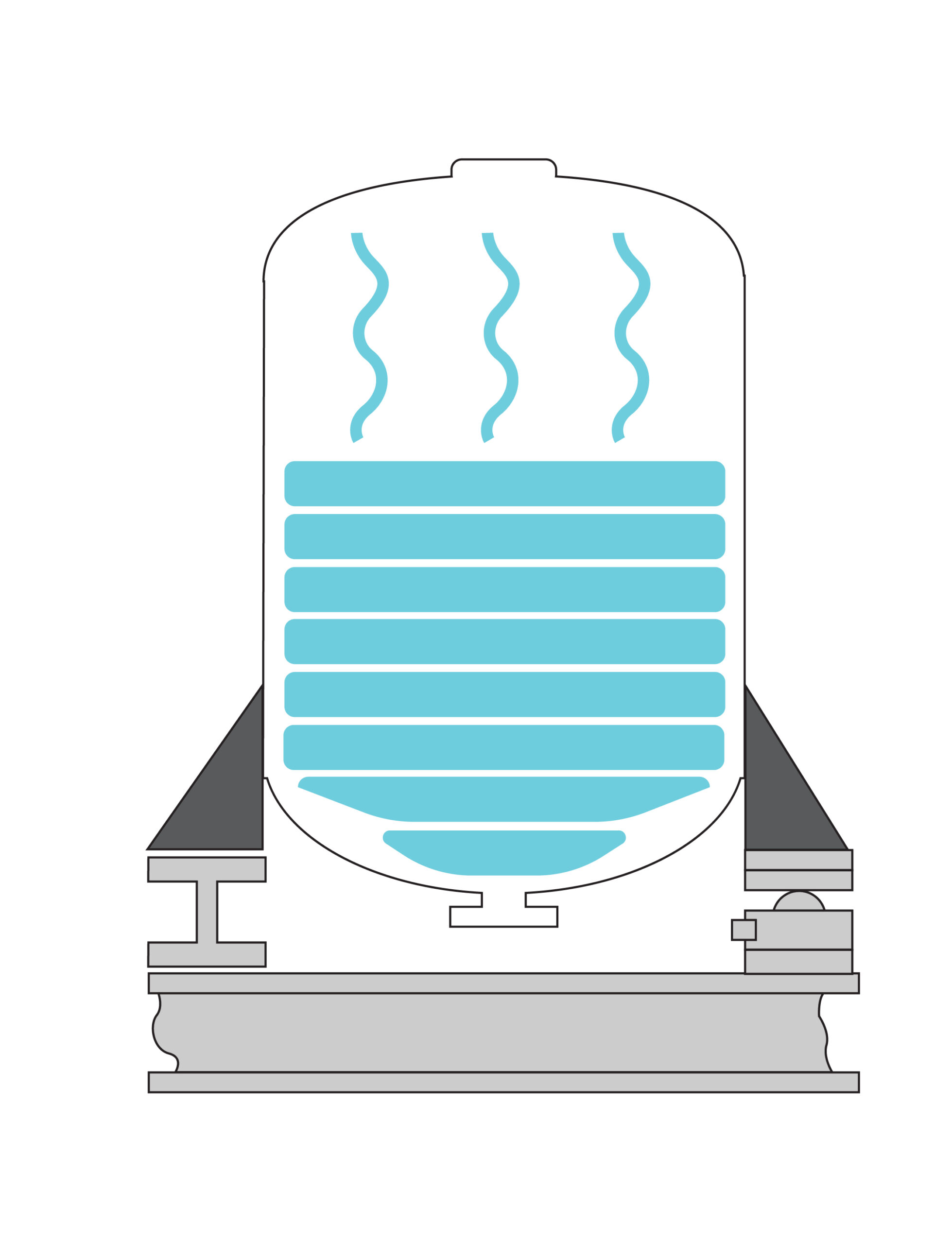

- Tanque: Recipientes cerrados diseñados para almacenar o procesar líquidos, gases o sólidos que fluyen libremente. Los tanques varían en tamaño, desde pequeños tanques residenciales de propano hasta grandes tanques de almacenamiento industrial que contienen miles de galones o toneladas de material. En entornos industriales, se utilizan en aplicaciones como el almacenamiento de productos químicos, el almacenamiento de combustible y el procesamiento de alimentos.

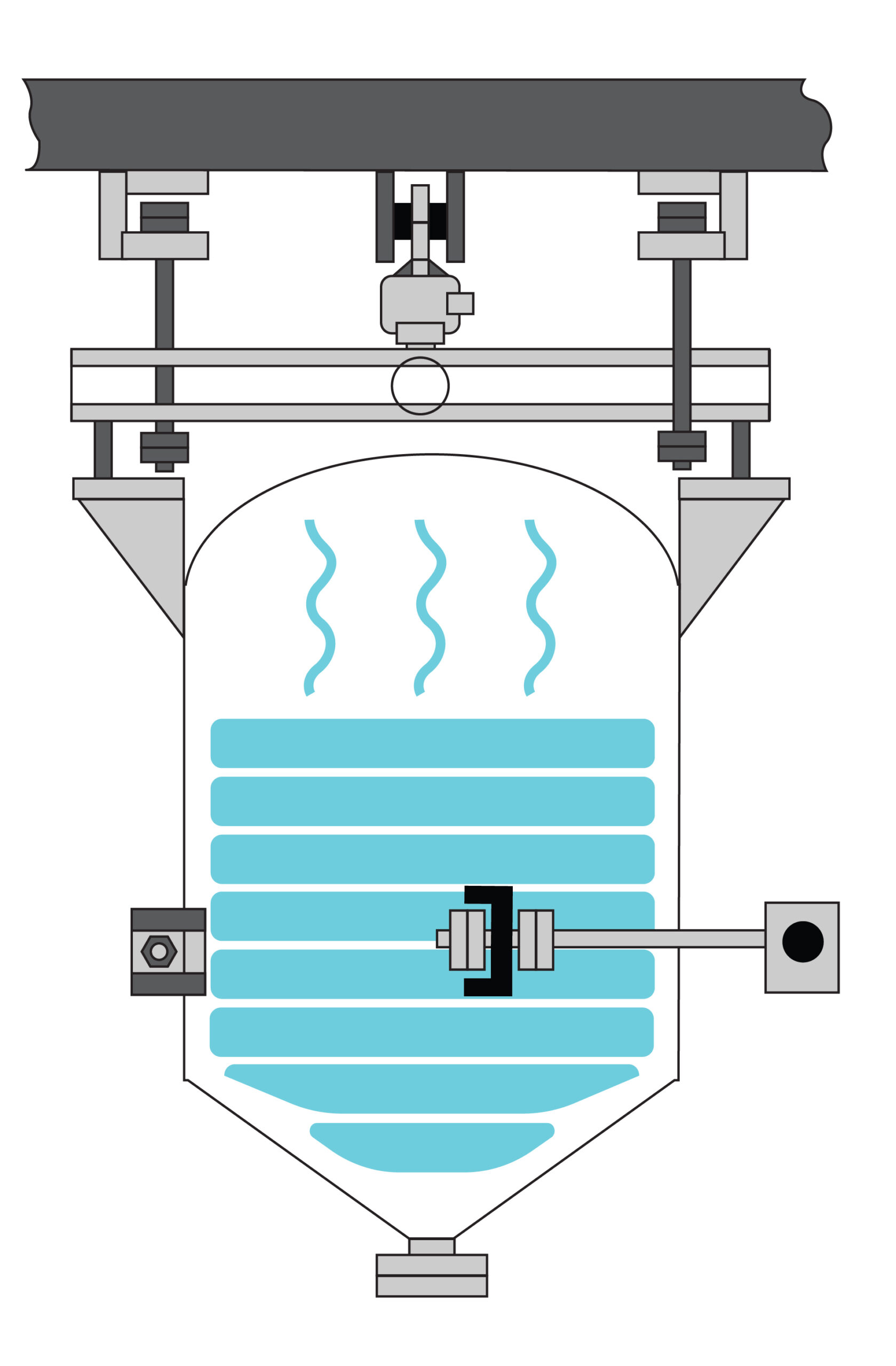

- Tolvas: Las tolvas, que suelen ser contenedores abiertos, se utilizan habitualmente para manipular materiales en polvo o granulados, como cemento, harina o gránulos de plástico. A menudo parte de un proceso continuo, las tolvas de ingredientes pueden dispensar materiales en lotes controlados o recoger materias primas de procesos anteriores en la fabricación.

- Silos: Los silos, grandes recipientes de almacenamiento vertical, se utilizan principalmente para almacenar materiales a granel en industrias como la agricultura, la minería y la producción de cemento. Un silo de grano, por ejemplo, puede almacenar cientos de toneladas de trigo, maíz o soja, mientras que un silo industrial puede contener cemento en polvo o productos químicos a granel para su transporte o procesamiento. Los silos suelen ser estructuras exteriores, que requieren instalaciones de células de carga resistentes a la intemperie.

- Recipientes de proceso y reactores: Depósitos más complejos equipados con funciones de procesamiento integradas, como mezcla, calentamiento, refrigeración o reacciones químicas. Los recipientes de reactores en la fabricación de productos químicos y farmacéuticos requieren una medición de peso de alta precisión para supervisar las condiciones de reacción, la consistencia de los lotes y el uso de materiales. Los sistemas de pesaje de recipientes deben tener en cuenta factores como la expansión térmica, las fuerzas de agitación y las limitaciones de las tuberías de proceso para garantizar lecturas precisas.

Los sistemas de pesaje de buques se utilizan en diversas aplicaciones industriales, pero a pesar de las diferencias de diseño y funcionamiento, la mayoría siguen principios de pesaje similares. Las células de carga suelen instalarse:

En los puntos de apoyo del buque - montadas bajo las patas, el bastidor o la base de la estructura, de modo que el recipiente se apoya en las células de carga. Esto es habitual en depósitos, silos y recipientes de proceso.

En una configuración suspendida - donde el recipiente cuelga de células de carga, como tolvas de ingredientes o tolvas de lotes más pequeños, permitiendo que la gravedad actúe directamente sobre las células de carga.

3. Por qué las células de carga son la solución preferida para el pesaje de buques

Cuando se trata de medir cantidades de material en depósitos, tolvas, silos y recipientes de proceso, existen diversas tecnologías, como caudalímetros, sensores de presión e indicadores de nivel. Sin embargo, las células de carga siguen siendo la solución más precisa, fiable y versátil, sobre todo para aplicaciones que requieren gran precisión, un mantenimiento mínimo y el cumplimiento de la legislación en materia comercial.

Muchos métodos alternativos se basan en técnicas de medición indirectas, como la estimación del peso del material a partir de la presión del fluido, el nivel de material o el caudal. Estos métodos suelen requerir el contacto con el material, lo que expone a los sensores a la corrosión, la acumulación o el desgaste mecánico. En cambio, las células de carga miden el peso externamente, sin necesidad de contacto directo con el contenido del recipiente, lo que las hace muy duraderas y adaptables a una amplia gama de materiales y entornos.

Limitaciones de los métodos de medición alternativos

1. Flow Meters – Not Suitable for Weighing Applications

Los caudalímetros se utilizan habitualmente en el procesamiento de líquidos y gases para medir el movimiento de materiales dentro y fuera de un recipiente, pero no pueden proporcionar una medición continua del peso del contenido del recipiente en tiempo real.

- Sólo funciona con materiales que fluyen - No se puede medir un depósito lleno o un nivel de líquido estático.

- La precisión depende de la consistencia del flujo: las variaciones de viscosidad, las bolsas de aire y los cambios de presión pueden generar errores.

- Not practical for batch processing – Cannot track multiple ingredients mixed in a single vessel.

While flow meters help monitor liquid transfer rates, they are not a substitute for direct mass measurement using load cells.

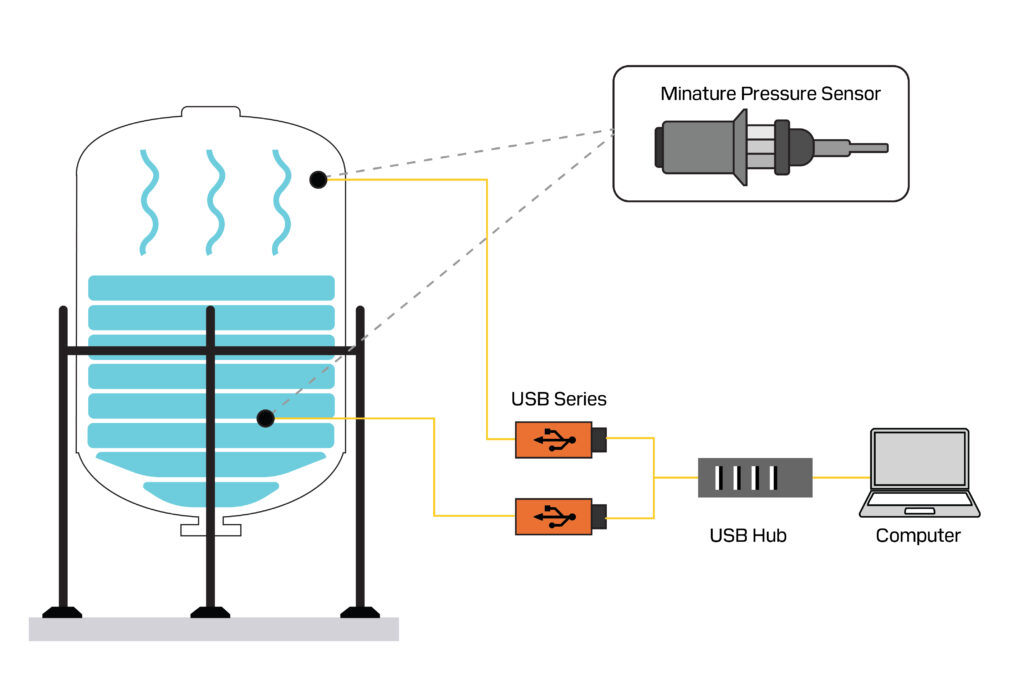

2. Differential Pressure Sensors – Sensitive to Density Changes

- Density fluctuations affect readings – Material weight can change due to temperature shifts, aeration (in powders), or variations in chemical composition.

- Not ideal for solids or mixed-phase materials – Can be unreliable when measuring powders, slurries, or non-homogeneous mixtures.

- Requires contact with the material – Pressure sensors are installed inside the vessel, meaning they are exposed to corrosive, abrasive, or high-temperature materials, leading to higher maintenance needs.

For applications requiring consistent accuracy across different materials, load cells provide a more stable and versatile solution.

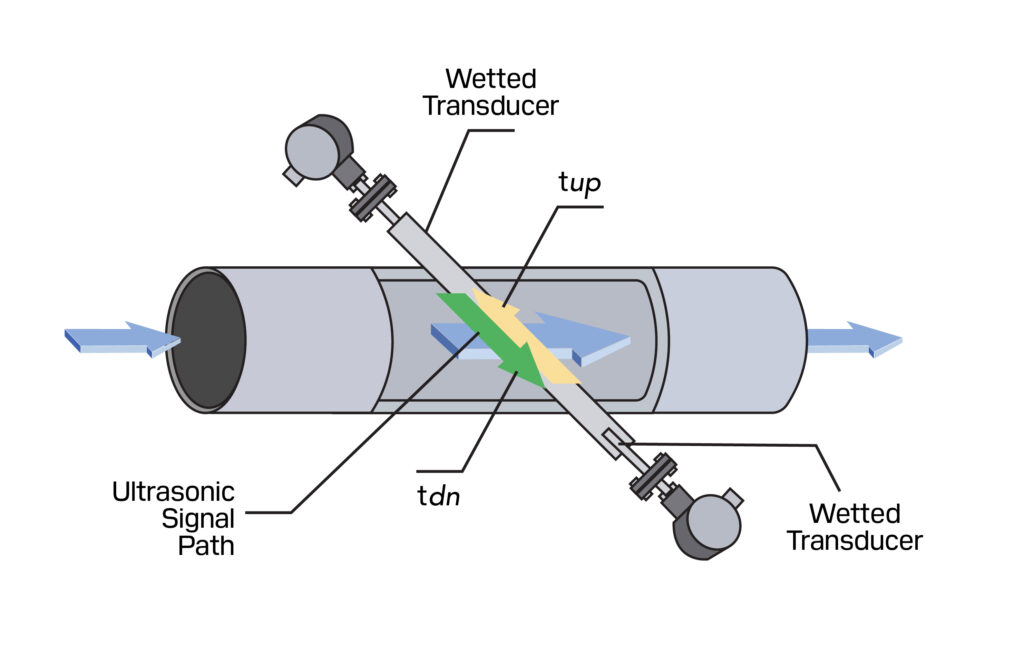

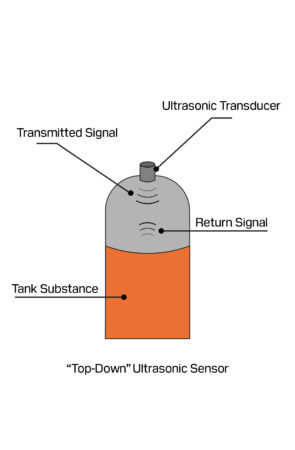

3. Ultrasonic & Radar Level Sensors – Difficulties with Certain Materials

Ultrasonic and radar sensors detect material levels by bouncing sound waves or radar pulses off the surface inside the vessel. These are common for liquid and bulk material storage but have major weaknesses:

- Surface variations affect accuracy – Powders, foam, and turbulent liquid surfaces create inconsistent reflections, leading to unreliable readings.

- Environmental interference – Dust, condensation, and extreme temperatures can disrupt sensor signals, requiring frequent maintenance and re-calibration.

- Does not measure actual weight – These sensors estimate volume, not mass, meaning weight calculations depend on material density, which can fluctuate.

Compared to load cells, which measure the actual mass of the contents, ultrasonic and radar systems often require additional calibration to remain reliable.

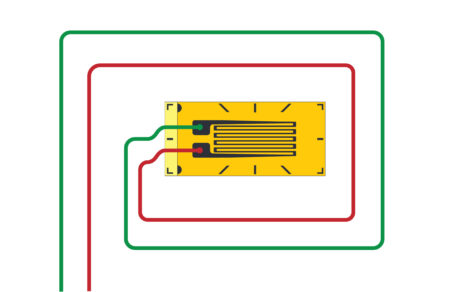

4. Strain Gauges & Extensometers – Low Accuracy & High Sensitivity to Structural Changes

Strain gauging and deflection monitoring use extensometers or strain sensors attached to a vessel’s legs or supports. These systems measure small deformations caused by changes in weight, but they come with significant drawbacks:

- Less accurate than load cells – Results can drift due to temperature changes, humidity, or material fatigue in the vessel structure.

- Highly sensitive to structural movement – External forces such as wind, seismic activity, or uneven settling of the foundation can introduce significant errors.

- Requires complex calibration – Strain gauge-based systems need careful calibration for each vessel and must be regularly adjusted over time.

While strain gauges can be used for load monitoring in specific cases, they lack the repeatability, durability, and high precision of load cell-based weighing systems.

Key Advantages of Load Cell Weighing Systems

Unlike alternative methods that infer weight from level, pressure, or flow, load cells measure true mass, eliminating external factors like density variations, material inconsistencies, and structural interference.

✓ No direct contact with vessel contents – Load cells are installed at the support structure rather than inside the vessel, reducing exposure to corrosive chemicals, abrasive materials, extreme temperatures, or process contamination. Load cells measure total vessel weight without direct interaction with the contents, ensuring greater reliability, lower maintenance, and superior long-term accuracy across a wide range of applications.

✓ Works with all vessel types – Load cells are used for tanks, hoppers, silos, and process vessels, regardless of contents or material type.

✓ Highly accurate and repeatable – Load cells are designed for long-term stability with minimal drift or recalibration needs.

✓ Legal-for-trade applications – Unlike many alternative methods, many load cells are NTEP/OIML certified for commercial weighing applications and many scales are trade approved in local jurisdictions.

✓ Handles dynamic forces – Load cell weighing systems can provide accurate measurements even in mixing, filling, or discharge applications, unlike flow-based or level-based systems that struggle with movement.

Conclusion: The Foundation of Effective Vessel Weighing

Vessel weighing is a fundamental component of industrial material handling and process control, ensuring precise measurements for inventory management, batching, and regulatory compliance. Whether weighing a small ingredient hopper or a multi-ton silo, the success of a weighing system depends on proper design, installation, and integration into the larger process environment.

Several key factors influence the accuracy and reliability of vessel weighing systems. The physical structure of the vessel, including leg support, mounting configurations, and surrounding infrastructure, must be designed to accommodate load cells without introducing unintended forces. External factors such as vibration, temperature fluctuations, material movement, and wind loading can also affect measurement stability and should be considered in system design. Additionally, calibration and periodic maintenance play a crucial role in ensuring long-term performance, especially in dynamic weighing environments where materials are constantly being added, mixed, or discharged.

Understanding these foundational concepts helps engineers and operators select the right technology, optimize system performance, and prevent costly measurement errors. In the next section, we will explore vessel weighing system design, focusing on load cell selection, structural integration, and best practices for maximizing accuracy and system longevity.