Pesage des navires - Introduction

Dernière mise à jour le 22 mai - 15 minutes de lecture

Le pesage des réservoirs, des trémies, des silos et des cuves de traitement est un aspect essentiel de la gestion des stocks, du contrôle des processus et de la manutention des matériaux dans des secteurs tels que l'agroalimentaire, la fabrication de produits chimiques, l'agriculture et les produits pharmaceutiques.

Les systèmes de pesage de navires intègrent généralement des cellules de charge directement dans la structure de support du navire, ce qui permet de contrôler le poids en continu sans perturber les opérations. Toutefois, pour obtenir des mesures précises et fiables, il faut tenir compte de la conception structurelle, de la sélection des produits, des influences environnementales et des techniques d'installation.

Ce guide offre une vue d'ensemble approfondie du pesage des cuves, de la compréhension des différents types de cuves et de leurs défis aux meilleures pratiques pour la sélection, l'installation et l'étalonnage des cellules de charge.

1. Objectif du pesage des navires

Les systèmes de pesage de cuves ont des objectifs variés, en fonction de l'industrie et de l'application. Contrairement aux bascules à bande ou aux débitmètres qui mesurent le mouvement des matériaux, le pesage de cuves fournit une mesure directe et très précise des matériaux stockés ou traités, ce qui en fait un outil essentiel pour les applications suivantes :

- Gestion des stocks et suivi des matériaux

- Utilisé dans les installations de stockage en vrac, les silos à grains et les usines chimiques pour contrôler les niveaux de matériaux en temps réel.

- Élimine la nécessité d'un contrôle manuel du niveau ou de capteurs ultrasoniques/radar peu fiables.

- Permet d'éviter les pénuries ou les surcharges, garantissant ainsi des niveaux de stock optimaux pour la production.

- Contrôle des processus et mise en lots

- Ces produits sont couramment utilisés dans des secteurs tels que l'alimentation et les boissons, les produits pharmaceutiques et la production de ciment, où les ingrédients doivent être mesurés et distribués avec précision pour garantir une qualité constante.

- Permet le dosage automatisé et la mise en lots de portions exactes.

- Réduit les déchets de matériaux en minimisant la surutilisation ou la sous-utilisation des ingrédients.

- Pesée légale pour le commerce

- Nécessaire dans les applications où les matériaux sont achetés ou vendus au poids, comme dans les silos à grains commerciaux, la distribution de produits chimiques en vrac et le traitement à façon.

- Veiller au respect de la réglementation en matière de poids et mesures, afin d'éviter les litiges financiers sur les quantités de produits.

- Elle exige généralement des cellules de charge de haute précision et des instruments de pesage certifiés pour répondre aux normes réglementaires.

- Sécurité et protection contre les surcharges

- Aide à prévenir les défaillances structurelles ou les débordements en détectant les charges excessives.

- Utile pour les applications avec des matériaux dangereux ou de grande valeur, tels que les réservoirs de produits chimiques sous pression ou le stockage de gaz industriels.

- Surveillance continue pour l'optimisation des processus

- Fournit un retour d'information sur le poids en temps réel pour les systèmes à flux de matière dynamique (par exemple, les cuves de mélange, les fermenteurs ou les réacteurs discontinus).

- Permettre une maintenance prédictive, en détectant les changements dans les tendances de poids qui peuvent indiquer des fuites, des blocages ou une utilisation anormale des matériaux.

- Permet un contrôle automatisé du remplissage et de la décharge, optimisant l'efficacité du processus et réduisant les interventions manuelles.

2. Type de navires

Le pesage de cuves s'applique à une large gamme de conteneurs de stockage et de traitement industriels, chacun ayant des exigences différentes en fonction de sa taille, de son matériau et de sa fonction. Qu'il s'agisse de peser un réacteur chimique, un silo à grains ou une trémie d'ingrédients, il est essentiel de comprendre le type de récipient pour sélectionner avec précision le capteur et concevoir le système. Les types de récipients les plus couramment utilisés dans les applications de pesage sont présentés ci-dessous :

- Réservoir : Conteneurs généralement fermés conçus pour stocker ou traiter des liquides, des gaz ou des solides à écoulement libre. Les réservoirs varient en taille, des petites citernes de propane résidentielles aux grands réservoirs de stockage industriels pouvant contenir des milliers de gallons ou des tonnes de matériaux. Dans les environnements industriels, ils sont utilisés dans des applications telles que le stockage de produits chimiques, le stockage de carburant et la transformation des aliments.

- Trémies : Généralement des conteneurs à toit ouvert, les trémies sont couramment utilisées pour manipuler des matériaux en poudre ou granulés tels que le ciment, la farine ou les granulés de plastique. Faisant souvent partie d'un processus continu, les trémies à ingrédients peuvent distribuer des matériaux en lots contrôlés ou collecter des matières premières provenant de processus de fabrication en amont.

- Silos : Grands réservoirs de stockage verticaux, les silos sont principalement utilisés pour le stockage de matériaux en vrac dans des secteurs tels que l'agriculture, l'exploitation minière et la production de ciment. Un silo à grains, par exemple, peut stocker des centaines de tonnes de blé, de maïs ou de soja, tandis qu'un silo industriel peut contenir de la poudre de ciment ou des produits chimiques en vrac destinés à être transportés ou traités. Les silos sont souvent des structures extérieures, ce qui nécessite des installations de capteurs de pesage résistantes aux intempéries.

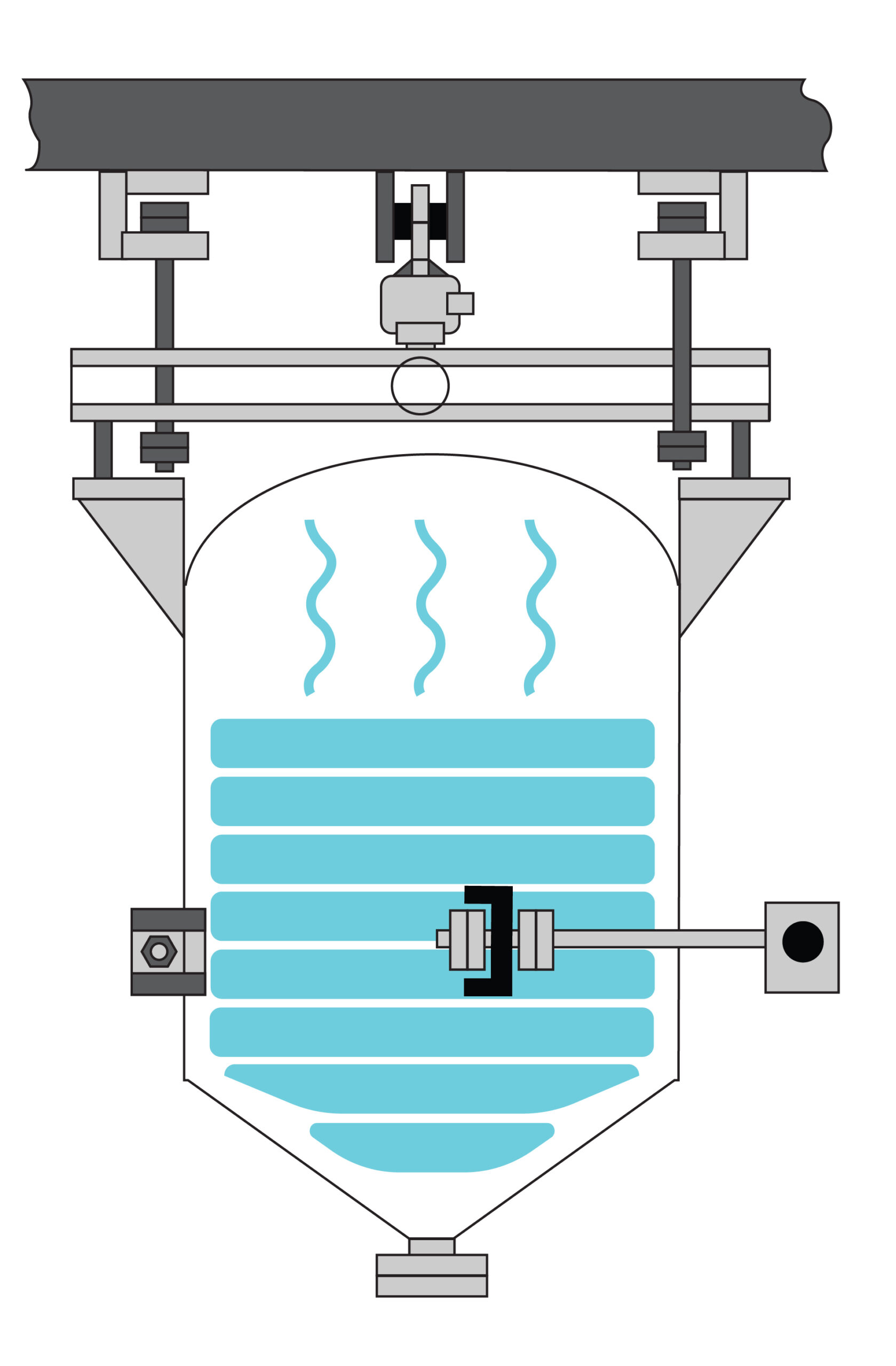

- Réacteurs et cuves de traitement : Réservoirs plus complexes équipés de fonctions de traitement intégrées telles que le mélange, le chauffage, le refroidissement ou les réactions chimiques. Les cuves de réacteurs utilisées dans la fabrication de produits chimiques et pharmaceutiques nécessitent des mesures de poids de haute précision pour contrôler les conditions de réaction, l'homogénéité des lots et l'utilisation des matériaux. Les systèmes de pesage de cuves doivent tenir compte de facteurs tels que la dilatation thermique, les forces d'agitation et les contraintes liées à la tuyauterie du processus pour garantir des relevés précis.

Les systèmes de pesage de navires sont utilisés dans diverses applications industrielles, mais malgré les différences de conception et de fonction, la plupart d'entre eux suivent des principes de pesage similaires. Les cellules de charge sont généralement installées soit :

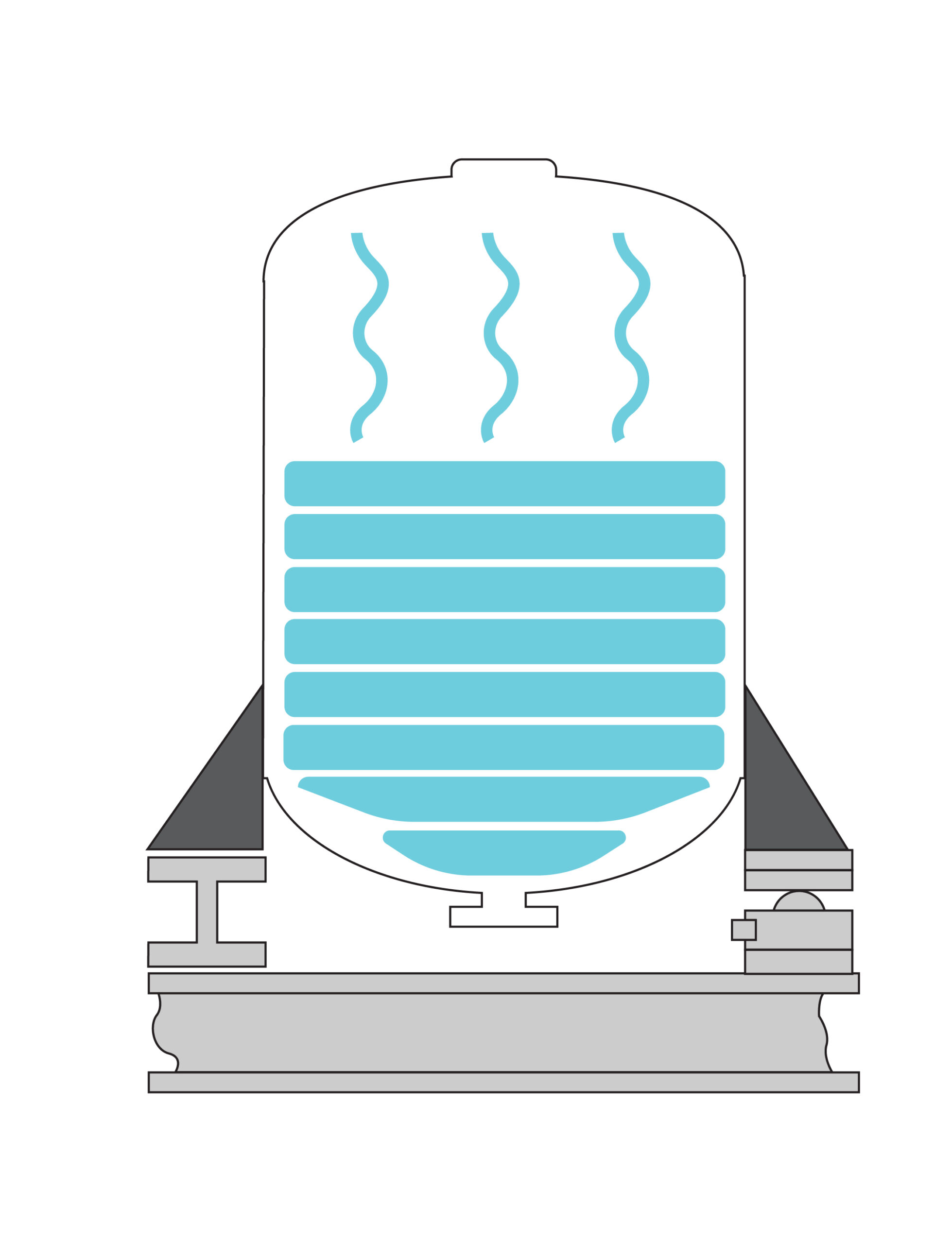

Aux points d'appui du navire - montés sous les pieds, le cadre ou la base de la structure de manière à ce que la cuve soit soutenue par les cellules de charge. Cette méthode est courante pour les réservoirs, les silos et les cuves de traitement.

Dans une configuration suspendue - où le récipient est suspendu à des capteurs de pesage, comme les trémies d'ingrédients ou les petites trémies de lots, ce qui permet à la gravité d'agir directement sur les capteurs de pesage.

3. Pourquoi les capteurs de pesage sont la solution préférée pour le pesage des navires

Lorsqu'il s'agit de mesurer des quantités de matériaux dans des réservoirs, des trémies, des silos et des cuves de traitement, il existe différentes technologies, notamment des débitmètres, des capteurs de pression et des indicateurs de niveau. Cependant, les capteurs de pesage restent la solution la plus précise, la plus fiable et la plus polyvalente, en particulier pour les applications exigeant une grande précision, une maintenance minimale et la conformité aux réglementations commerciales.

De nombreuses méthodes alternatives reposent sur des techniques de mesure indirectes, telles que l'estimation du poids du matériau sur la base de la pression du fluide, du niveau du matériau ou du débit. Ces méthodes nécessitent souvent un contact avec le matériau, ce qui expose les capteurs à la corrosion, à l'accumulation ou à l'usure mécanique. En revanche, les cellules de charge mesurent le poids de manière externe, sans contact direct avec le contenu du récipient, ce qui les rend très durables et adaptables à une large gamme de matériaux et d'environnements.

Limites des autres méthodes de mesure

1. Flow Meters – Not Suitable for Weighing Applications

Les débitmètres sont couramment utilisés dans le traitement des liquides et des gaz pour mesurer le mouvement des matières à l'entrée et à la sortie d'un récipient, mais ils ne peuvent pas fournir une mesure du poids en temps réel et en continu du contenu du récipient.

- Ne fonctionne qu'avec des matériaux en mouvement - Un réservoir plein ou un niveau de liquide statique ne peut pas être mesuré.

- La précision dépend de la régularité du débit - Les variations de viscosité, les poches d'air et les changements de pression peuvent être à l'origine d'erreurs.

- Pas pratique pour le traitement par lots - Impossible de suivre plusieurs ingrédients mélangés dans un seul récipient.

Si les débitmètres permettent de contrôler les taux de transfert des liquides, ils ne remplacent pas la mesure directe de la masse à l'aide de cellules de charge.

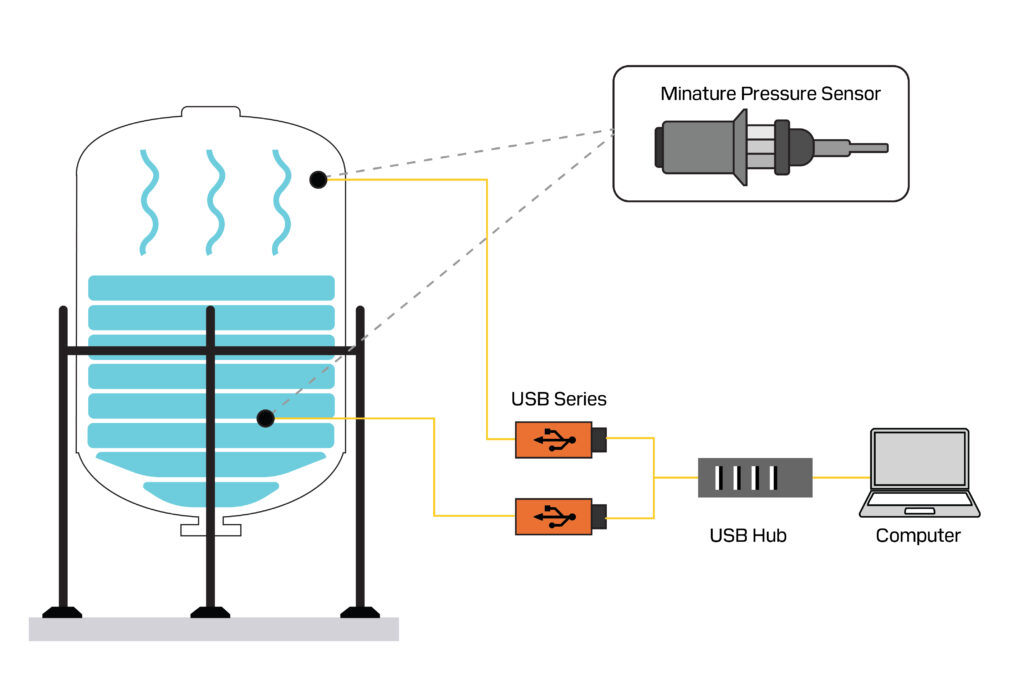

2. Differential Pressure Sensors – Sensitive to Density Changes

- Les fluctuations de densité affectent les relevés - Le poids des matériaux peut varier en raison de changements de température, de l'aération (dans les poudres) ou de variations de la composition chimique.

- Pas idéal pour les solides ou les matériaux à phase mixte - Peut être peu fiable lors de la mesure de poudres, de boues ou de mélanges non homogènes.

- Nécessite un contact avec le matériau - Les capteurs de pression sont installés à l'intérieur de la cuve, ce qui signifie qu'ils sont exposés à des matériaux corrosifs, abrasifs ou à haute température, d'où des besoins de maintenance plus importants.

Pour les applications nécessitant une précision constante sur différents matériaux, les cellules de charge constituent une solution plus stable et plus polyvalente.

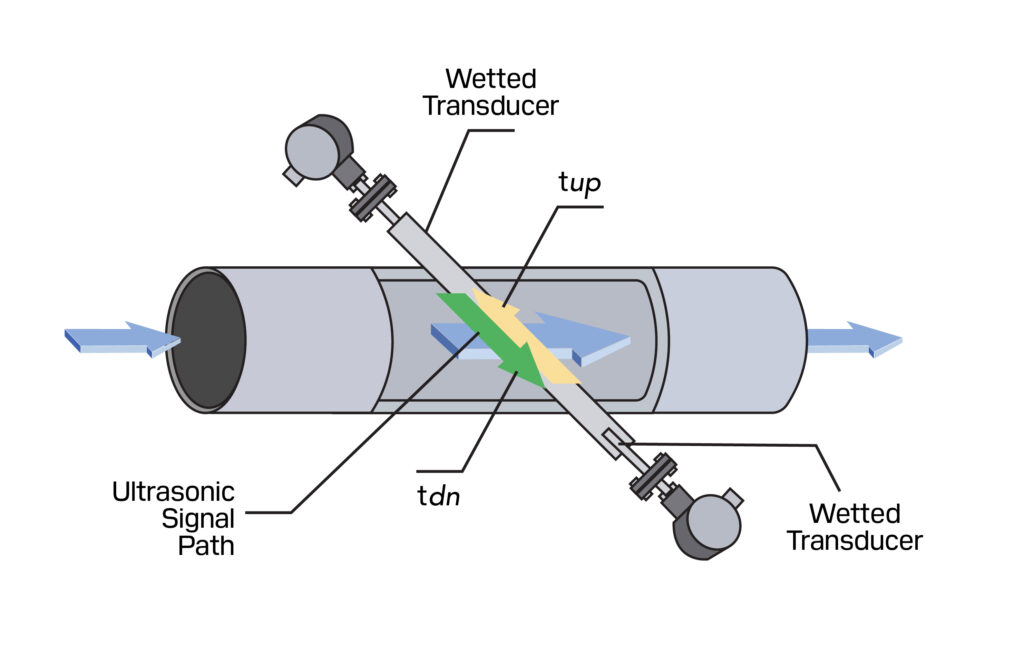

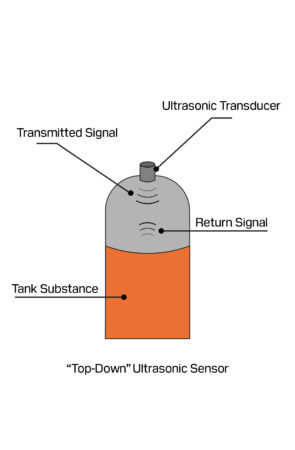

3. Ultrasonic & Radar Level Sensors – Difficulties with Certain Materials

Les capteurs ultrasoniques et radar détectent les niveaux de matières en faisant rebondir des ondes sonores ou des impulsions radar sur la surface à l'intérieur du récipient. Ils sont courants pour le stockage des liquides et des matières en vrac, mais présentent des faiblesses majeures :

- Les variations de surface affectent la précision - Les poudres, la mousse et les surfaces liquides turbulentes créent des réflexions incohérentes, ce qui entraîne des lectures peu fiables.

- Interférences environnementales - La poussière, la condensation et les températures extrêmes peuvent perturber les signaux des capteurs, ce qui nécessite une maintenance et un réétalonnage fréquents.

- Ne mesure pas le poids réel - Ces capteurs évaluent le volume et non la masse, ce qui signifie que le calcul du poids dépend de la densité du matériau, qui peut fluctuer.

Par rapport aux cellules de charge, qui mesurent la masse réelle du contenu, les systèmes à ultrasons et à radar nécessitent souvent un étalonnage supplémentaire pour rester fiables.

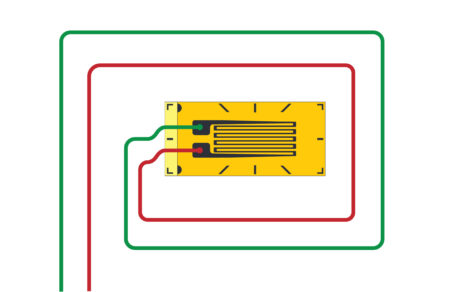

4. Strain Gauges & Extensometers – Low Accuracy & High Sensitivity to Structural Changes

La jauge de contrainte et la surveillance de la déformation utilisent des extensomètres ou des capteurs de contrainte fixés aux pieds ou aux supports d'un navire. Ces systèmes mesurent les petites déformations causées par les changements de poids, mais ils présentent des inconvénients importants :

- Moins précis que les cellules de charge - Les résultats peuvent dériver en raison des changements de température, de l'humidité ou de la fatigue des matériaux dans la structure du navire.

- Très sensible aux mouvements structurels - Les forces externes telles que le vent, l'activité sismique ou le tassement irrégulier des fondations peuvent introduire des erreurs significatives.

- Nécessité d'un étalonnage complexe - Les systèmes basés sur des jauges de contrainte nécessitent un étalonnage minutieux pour chaque récipient et doivent être régulièrement ajustés au fil du temps.

Bien que les jauges de contrainte puissent être utilisées pour le contrôle de la charge dans certains cas, elles n'ont pas la répétabilité, la durabilité et la haute précision des systèmes de pesage basés sur des cellules de charge.

Principaux avantages des systèmes de pesage à cellule de charge

Contrairement aux méthodes alternatives qui déduisent le poids à partir du niveau, de la pression ou du débit, les cellules de charge mesurent la masse réelle, en éliminant les facteurs externes tels que les variations de densité, les incohérences des matériaux et les interférences structurelles.

✓ Pas de contact direct avec le contenu du récipient - Les capteurs sont installés sur la structure de support plutôt qu'à l'intérieur de la cuve, ce qui réduit l'exposition aux produits chimiques corrosifs, aux matériaux abrasifs, aux températures extrêmes ou à la contamination du processus. Les cellules de charge mesurent le poids total du récipient sans interaction directe avec le contenu, ce qui garantit une plus grande fiabilité, une maintenance réduite et une précision supérieure à long terme dans une large gamme d'applications.

✓ Fonctionne avec tous les types de navires - Les cellules de charge sont utilisées pour les réservoirs, les trémies, les silos et les cuves de traitement, quel que soit leur contenu ou le type de matériau.

✓ Très précis et reproductible - Les cellules de charge sont conçues pour une stabilité à long terme avec une dérive minimale ou des besoins de réétalonnage.

✓ Applications légales pour le commerce - Contrairement à de nombreuses méthodes alternatives, de nombreux capteurs de pesage sont certifiés NTEP/OIML pour les applications de pesage commercial et de nombreuses balances sont approuvées par les autorités locales.

✓ Gestion des forces dynamiques - Les systèmes de pesage à cellule de charge peuvent fournir des mesures précises même dans les applications de mélange, de remplissage ou de déchargement, contrairement aux systèmes basés sur le débit ou le niveau qui ont du mal à s'adapter aux mouvements.

Conclusion : Les fondements d'un pesage efficace des navires

Le pesage des cuves est un élément fondamental de la manutention industrielle et du contrôle des processus. Il permet d'obtenir des mesures précises pour la gestion des stocks, le dosage et la conformité réglementaire. Qu'il s'agisse de peser une petite trémie d'ingrédients ou un silo de plusieurs tonnes, le succès d'un système de pesage dépend d'une conception, d'une installation et d'une intégration adéquates dans l'environnement du processus.

Plusieurs facteurs clés influencent la précision et la fiabilité des systèmes de pesage des navires. La structure physique du navire, y compris le support des pieds, les configurations de montage et l'infrastructure environnante, doit être conçue pour accueillir les cellules de charge sans introduire de forces involontaires. Des facteurs externes tels que les vibrations, les fluctuations de température, le mouvement des matériaux et la charge du vent peuvent également affecter la stabilité des mesures et doivent être pris en compte dans la conception du système. En outre, l'étalonnage et la maintenance périodique jouent un rôle crucial pour garantir des performances à long terme, en particulier dans les environnements de pesage dynamiques où des matériaux sont constamment ajoutés, mélangés ou déchargés.

La compréhension de ces concepts fondamentaux aide les ingénieurs et les opérateurs à sélectionner la bonne technologie, à optimiser les performances du système et à éviter les erreurs de mesure coûteuses. Dans la section suivante, nous étudierons la conception des systèmes de pesage de navires, en nous concentrant sur la sélection des cellules de charge, l'intégration structurelle et les meilleures pratiques pour maximiser la précision et la longévité du système.