Comment sont fabriqués les capteurs de pesage

Dernière mise à jour le 29 avril - 12 minutes de lecture

Les capteurs de pesage font partie intégrante des applications de mesure du poids et de la force dans une multitude d'industries, servant d'entrées sensorielles critiques dans l'automatisation, le contrôle des processus, le commerce et bien plus encore. Ces dispositifs sont essentiels pour traduire les forces physiques en données exploitables, permettant un contrôle et une mesure précis dans des systèmes complexes.

Cette exploration de la fabrication des capteurs de pesage dévoile la profondeur de l'expertise et de l'innovation nécessaires pour produire de manière cohérente des capteurs de poids et de force de haute précision que l'on retrouve dans une grande variété de systèmes critiques.

Contenu :

- Introduction à la conception et à la fabrication des capteurs de pesage

- Conception et préproduction de capteurs de force

- Planification de l'entrée des matières et achats

- Usinage des éléments de capteurs de pesage

- Traitement thermique et de surface

- Collage de jauges de contrainte

- Soudure

- Compensation de la température

- Encapsulation

- Calibrage

1. Introduction à la conception et à la fabrication des capteurs de pesage

Le processus de fabrication des capteurs de pesage associe une ingénierie de précision, un savoir-faire artisanal, une supervision détaillée et une recherche de qualité sans compromis. Chaque capteur, de la sélection des matériaux à l'étalonnage final, témoigne de l'attention méticuleuse portée aux détails et de l'engagement en faveur de la cohérence qui caractérisent les principaux fabricants de ce secteur.

Le processus actuel de fabrication des capteurs de pesage a beaucoup évolué depuis l'avènement des capteurs à jauges de contrainte dans les années 1970, avec une efficacité, une cohérence et des performances toujours plus grandes. Apprendre comment les capteurs de pesage sont fabriqués peut aider les techniciens de maintenance des balances à mieux diagnostiquer les problèmes, les ingénieurs à mieux intégrer les capteurs de pesage dans les systèmes qu'ils conçoivent et les responsables des achats à mieux coordonner leurs activités avec celles de leur fournisseur de capteurs de pesage.

2. Conception et préproduction de capteurs de force

La première phase de la création d'un capteur de pesage implique une conception détaillée et un processus de préproduction. C'est la base de la fabrication, où les ingénieurs prennent en compte l'application spécifique à laquelle la conception est destinée, les fournitures et les capacités disponibles, les objectifs de performance, l'historique des produits, et bien d'autres choses encore pour créer la conception. Des outils de CAO avancés et l'analyse par éléments finis (FEA) sont souvent utilisés pour modéliser le comportement du capteur dans diverses conditions de charge, afin de s'assurer que le produit final répond à tous les critères de performance.

L'outillage et la préproduction, qui impliquent parfois la création de moules, de matrices et de gabarits, indispensables à la production en série de capteurs de pesage, doivent également être préparés. Au-delà du matériel, les processus automatisés doivent être programmés, les instructions de production documentées et le personnel de la chaîne de montage informé.

3. Planification et achat des matières premières

Les nomenclatures rédigées par le service d'ingénierie et énumérant tous les matériaux nécessaires à la production d'une cellule de charge doivent être exécutées par le service des achats du fabricant auprès des fournisseurs de sous-composants. Une gestion attentive des stocks existants peut contribuer à minimiser les délais de livraison et à simplifier la cohérence des produits. Les matériaux entrants doivent d'abord être mis en quarantaine pour des inspections d'assurance qualité qui garantissent qu'ils répondent aux spécifications du fabricant avant qu'ils ne puissent être mis en production.

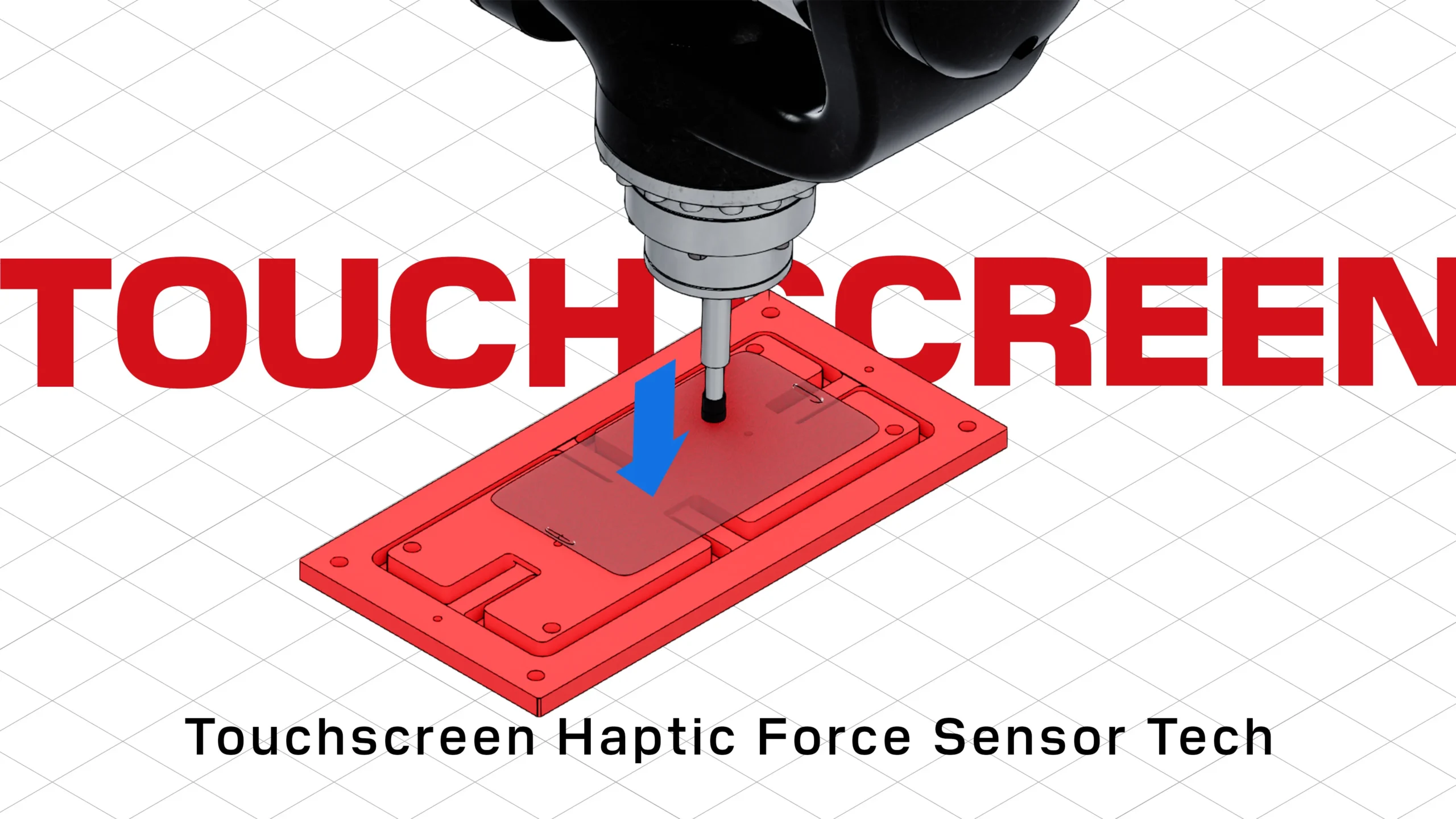

4. Usinage des éléments des capteurs de pesage

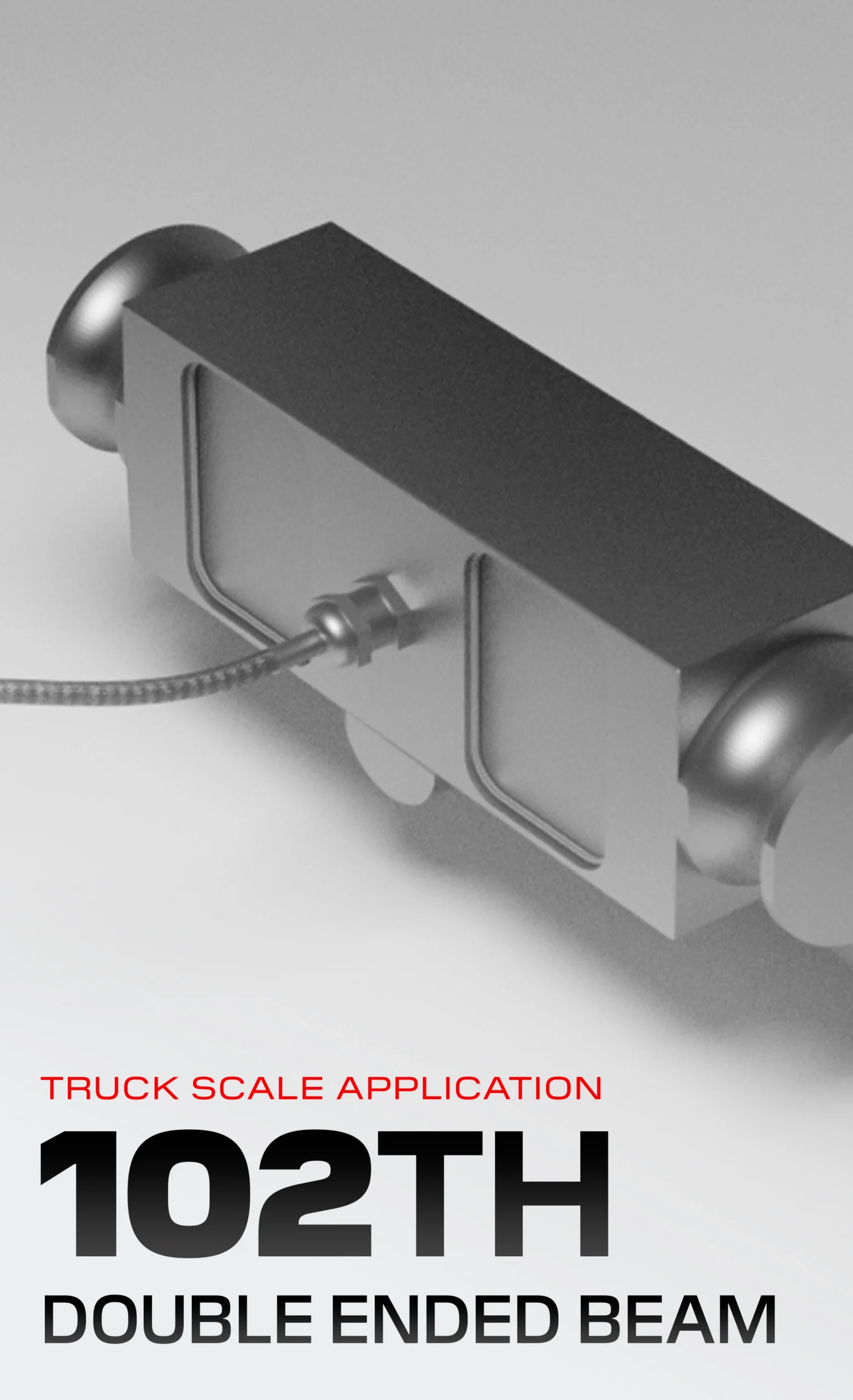

Les éléments des capteurs de pesage - le corps métallique du capteur de pesage - doivent être usinés. De longues poutres d'acier ou d'aluminium doivent être coupées avec précision et usinées à la CNC avec des tolérances serrées. Certaines formes peuvent nécessiter une programmation complexe et des opérateurs CNC expérimentés. Il faut veiller en permanence à ce que les éléments des capteurs de pesage soient usinés conformément à des exigences strictes, en particulier dans les applications de haute précision.

Ce qui peut mal se passer :

Des incohérences dans l'usinage CNC peuvent conduire à des cellules de charge qui ne fonctionnent pas de manière optimale ou qui ne peuvent pas s'adapter correctement lors de l'installation.

When it’d done right:

L'usinage CNC qualifié garantit que les cellules de charge peuvent être installées sans problème mécanique dans des installations existantes ou nouvelles.

5. Traitement thermique et de surface

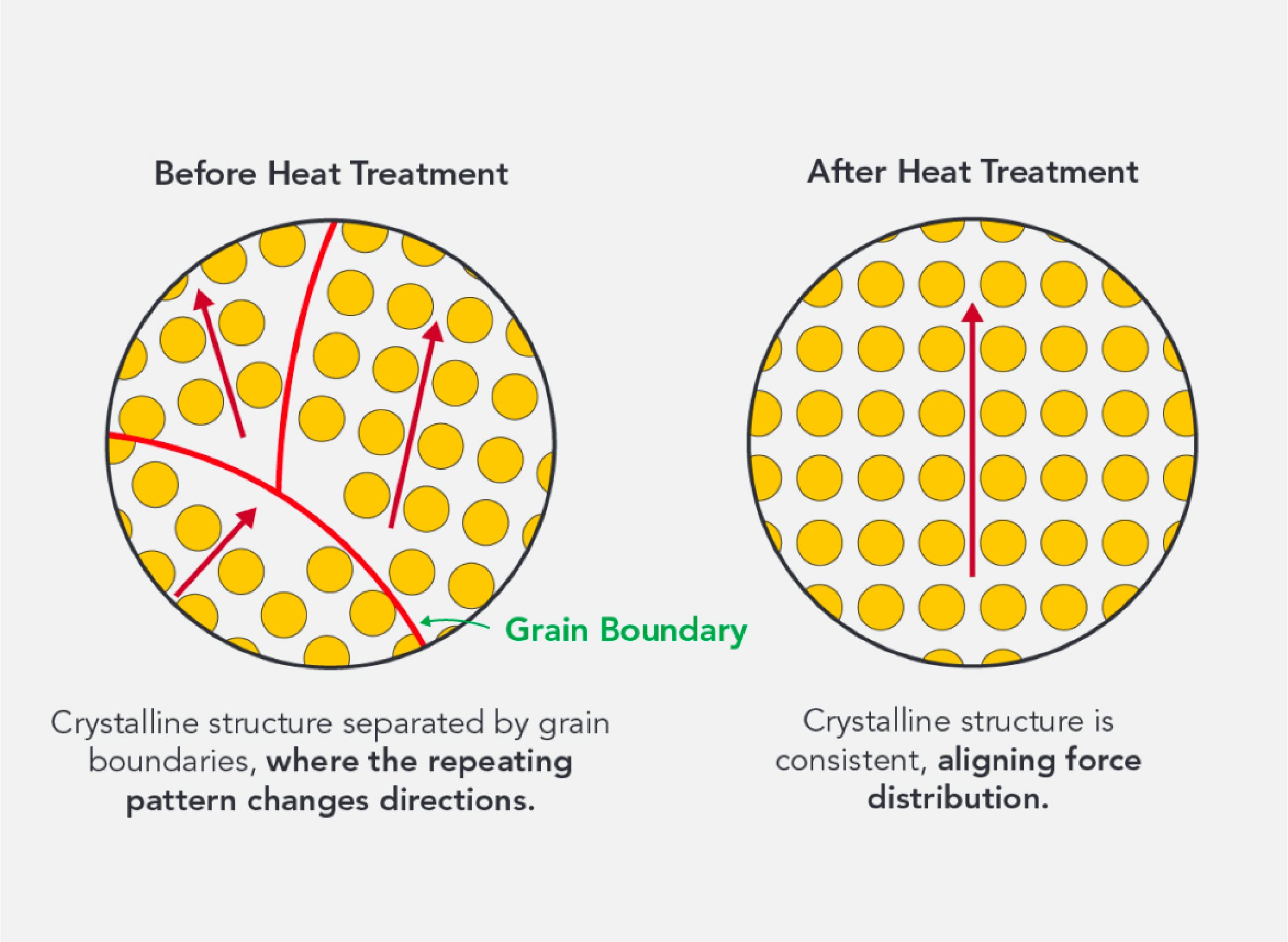

Dans le processus de fabrication des éléments des capteurs de pesage, les étapes de forgeage et d'usinage sont cruciales mais peuvent introduire des contraintes internes dans le matériau. Ces contraintes, si elles ne sont pas traitées, peuvent entraîner une instabilité et des incohérences dans les performances du capteur de pesage, affectant sa précision et sa fiabilité. Pour atténuer ces problèmes, des processus de traitement thermique sont utilisés après l'usinage pour soulager ces contraintes internes. Des techniques telles que le recuit ou la trempe sont couramment utilisées : les éléments du capteur sont chauffés à une température spécifique, puis refroidis dans des conditions contrôlées. Ce processus réaligne la structure cristalline interne du matériau, dissipant les concentrations de contraintes et améliorant les propriétés mécaniques globales de l'élément de cellule de charge.

Outre le soulagement des contraintes, le traitement de surface joue un rôle important dans l'allongement de la durée de vie et le maintien de l'intégrité des éléments des capteurs de pesage. La corrosion peut dégrader considérablement les performances des capteurs de pesage, en particulier ceux qui sont utilisés dans des environnements difficiles. Les traitements de surface tels que l'électrodéposition, l'anodisation ou l'application de revêtements résistants à la corrosion sont efficaces pour créer une barrière protectrice contre les agents corrosifs.

6. Collage de jauges de contrainte

Les jauges de contrainte sont collées avec précision sur des éléments de cellule de charge nettoyés, à des emplacements précis prédéfinis pour maximiser la détection de la charge. Dans le cas d'une production en grande quantité, cette opération peut être automatisée, mais ce processus minutieux est souvent réalisé manuellement par des techniciens qualifiés travaillant sur une chaîne de montage dans une salle blanche. L'environnement d'une salle blanche permet d'éviter que des particules se glissent sous les jauges de contrainte lors de leur collage sur l'élément métallique, ce qui aurait un impact négatif sur la longévité et la précision globales des capteurs de pesage.

Une fois que les jauges sont collées par l'adhésif spécialisé, elles doivent subir un processus de durcissement dans des fours industriels réglés à des températures et des durées très spécifiques. Cela garantit que les jauges sont solidement collées et harmonisées avec le métal de manière à améliorer leurs performances en matière de détection de la déformation.

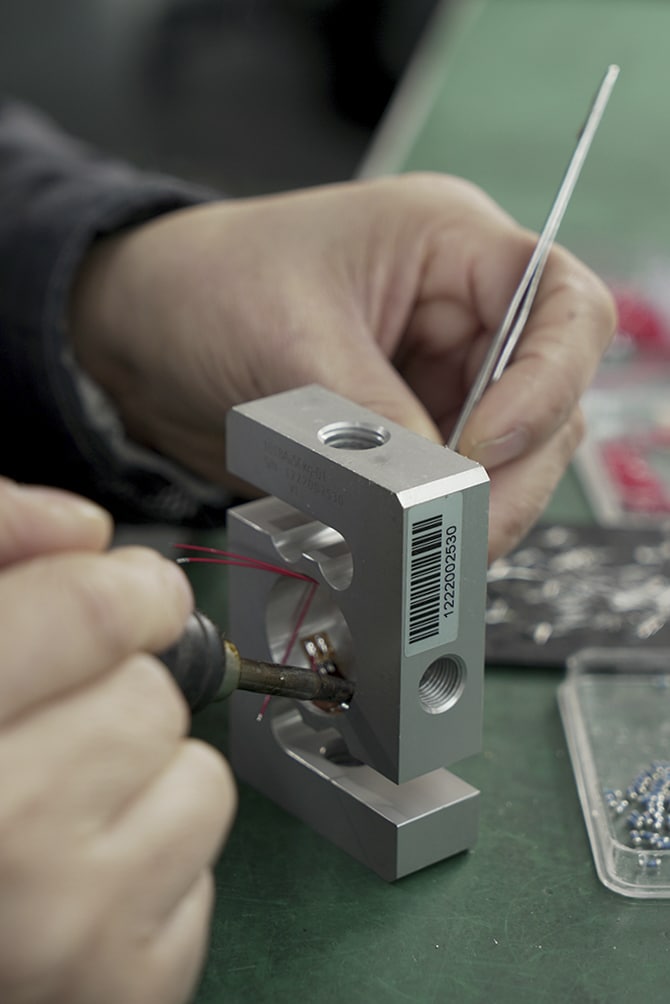

7. Soudure

Une fois solidement collées à l'élément, les jauges de contrainte individuelles doivent être connectées ensemble pour former un circuit de pont de Wheatstone. Il peut s'agir d'un autre processus très délicat où de très petits points de soudure sont reliés entre eux par de minces fils. Comme la plupart des capteurs de pesage sont soudés à la main, à l'exception des très gros volumes de production (>10 000 unités au minimum), cette opération requiert des travailleurs qualifiés.

Un circuit imprimé intégré unifie ces fils et permet des fonctions plus complexes telles que la compensation de la température et de l'équilibre du zéro, qui sont essentielles à la fabrication de cellules de charge de haute précision. C'est également à ce stade que d'autres composants électroniques peuvent être intégrés, tels que des puces qui permettent aux cellules de charge individuelles d'émettre des signaux numériques au lieu de leur sortie analogique standard.

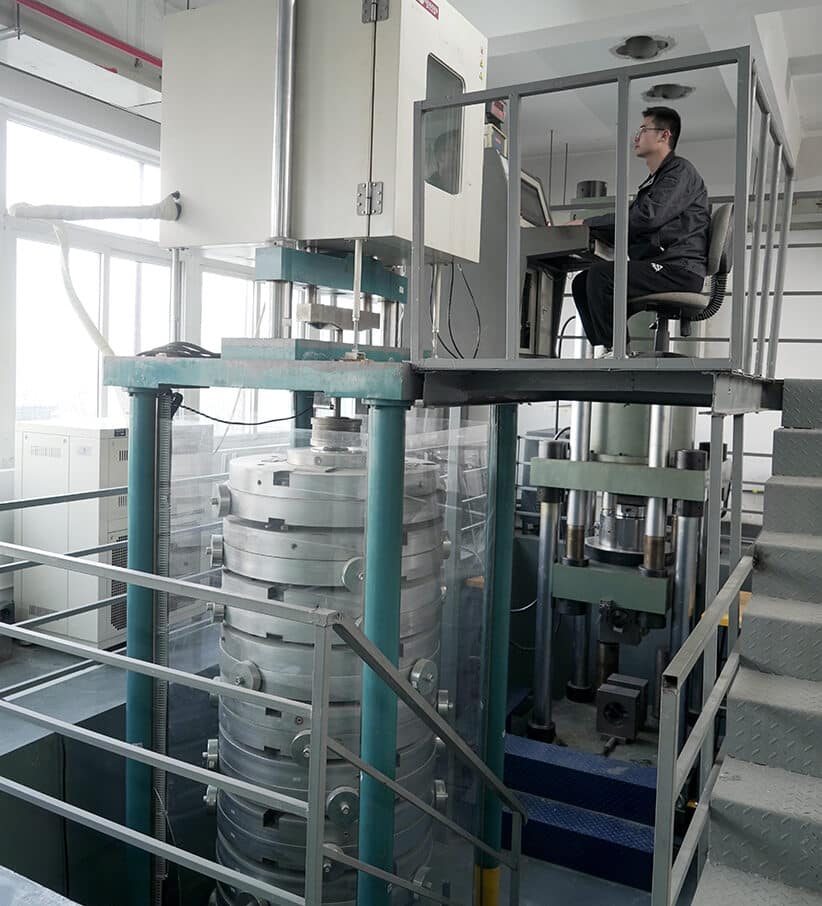

8. Compensation de la température

Après les procédures de soudure, les cellules de charge sont essentiellement des produits fonctionnels. Ils peuvent maintenant être testés dans des chambres thermiques industrielles spécialement conçues à cet effet, où ils sont connectés à des réseaux sensoriels pour que leurs propriétés de pesage soient contrôlées lorsque la chambre passe par des températures chaudes et froides.

Les instruments enregistrent les résistances du pont de la cellule de charge, qui sont transmises à des systèmes d'acquisition de données. Cela permet de compenser la variation individuelle des performances de chaque cellule de charge due aux fluctuations de température. Une fois la compensation effectuée, on retourne dans la chambre pour vérifier que chaque cellule de charge fonctionne dans des paramètres acceptables.

Pour réduire les coûts, certains fabricants peuvent omettre complètement cette procédure ou choisir de ne pas vérifier la compensation de température. Cela peut entraîner des incohérences dans les performances, en particulier en cas de fluctuations de température dans l'application au-delà de la température ambiante.

9. Encapsulation

Pour protéger les jauges de contrainte et les circuits internes de l'exposition à l'environnement (humidité, débris, corrosion, dommages externes), les cellules de charge sont encapsulées à l'aide de produits d'étanchéité et de soudures au laser. En général, un composé d'enrobage AB est utilisé pour encapsuler d'abord les circuits vulnérables et les jauges de contrainte, en remplissant les cavités internes dans lesquelles se trouvent les composants électroniques sensibles. L'encapsulation métallique est ensuite fixée au capteur de pesage, en recouvrant ces cavités, à l'aide d'époxy industriel ou par soudage laser.

Pour certaines conceptions de capteurs de pesage, il faut trouver un juste équilibre entre protection et performance. Le scellement par soudure d'un capteur, tout en offrant une protection plus robuste, risque de redistribuer la façon dont les charges sont dirigées à travers les voies de support de charge prévues pour le capteur.

10. Etalonnage

Les cellules de charge sont soumises à des tests finaux afin de garantir que chaque unité produite fonctionne conformément aux normes définies. Il s'agit notamment de tests de sécurité tels que le test de résistance à la surchauffe (pour les capteurs destinés à être utilisés dans des atmosphères potentiellement explosives) et des tests de surcharge pour s'assurer que les produits peuvent supporter une surcharge modérée sans tomber en panne.

Tous les fabricants réputés délivrent des certificats d'étalonnage individuels pour chaque cellule de charge, détaillant les propriétés de pesage spécifiques de cette unité. Ces informations peuvent être utilisées pour faciliter l'étalonnage ultérieur, la certification légale pour le commerce, l'assurance qualité, etc.